caractéristique des isolant

Caractéristiques des isolants

Caractéristiques des

isolants : conductivité thermique, densité, perméabilité à la vapeur

d'eau.

Liste des isolants : laine de bois, polystyrène expansé, extrudé, polyuréthane, laines de verre ou de roche, chanvre, cellulose, perlite.

Liste des isolants : laine de bois, polystyrène expansé, extrudé, polyuréthane, laines de verre ou de roche, chanvre, cellulose, perlite.

On peut classer les matériaux isolants en

grands groupes :

- Les matériaux synthétiques (polystyrènes expansé et extrudé, polyuréthane, polyester) qui sont généralement efficaces en therme d'isolation mais non exempts de toxicité.

- Les fibres minérales, végétales et animales (laines de roche et laines de verres très répandues, mais aussi laines de bois, lin, chanvre, mouton, etc.).

- Les autres matériaux renouvelables (cellulose, liège, etc.).

- Les isolants minéraux, plus rarement utilisés (perlite, vermiculite, argile expansée, verre cellulaire).

- Les isolants minces réfléchissants.

Pour aller plus loin...

Les caractéristiques des isolants

Qualité

|

Effets recherchés

|

Type d'isolant à

éviter de ce point de vue (ne possédant pas cette qualité)

|

Faible

coefficient de conductivité thermique lambda

|

Freiner

l'échange de chaleur entre l'intérieur et l'extérieur.

|

-

Aujourd'hui, tous les matériaux isolants ont un bon lambda .

-

Par contre, les isolants minces, du fait de leur faible épaisseur, ont une

mauvaise résistance thermique.

|

-

Forte densité

-

Bonne aptitude à accumuler la chaleur

|

-

Amortir l'onde de variation de la température extérieure sur le cycle de 24

heures (pour rester au frais l'été)

-

Retarder la propagation du feu en cas d'incendie

-

Offrir une bonne isolation phonique.

|

Polystyrènes,

polyuréthane et laines de densité inférieure à 50 kg/m3

|

Perméabilité

à la vapeur d'eau

|

Permet

de laisser respirer la maison

|

Polystyrènes,

polyuréthane

|

Longévité

|

Absence

de tassement, pas d'apparition de "jours" aux raccords.

|

Laines

en rouleau ou en vrac

|

Absence

de nocivité

|

Pas

d'émanation toxique dûe à des additifs chimiques, pas de microfibres

irritantes.

|

Polystyrènes,

polyuréthane et dans une très moindre mesure laines minérales.

|

Isolation

préservée en cas d'humidité.

|

Efficacité

préservée de l'isolant par grand froid.

|

Aucun

matériau à éviter mais frein-vapeur obligatoire sur la face intérieure de

tous les isolants fibreux

|

La laine de bois

Les panneaux de laine de bois sont élaborés

à partir de fibres de bois, le liant étant la lignine de bois. Ce matériau

naturel est l'un des meilleurs isolants disponibles sur le marché :

- coefficient d'isolation identique aux autres laines isolantes ;

- structure rigide à assemblage rainuré garantissant une très grande longévité ;

- nombreux produits spécialement adaptés pour l'isolation entre chevrons, pour murs à isolation intérieure, extérieure, etc. ;

- la meilleure isolation pour se préserver des chaleurs estivales ;Polystyrène expansé, extrudé

Le polystyrène expansé est le principal

isolant d'origine synthétique. Il présente une structure à pores ouverts tandis

que le polystyrène extrudé a une structure à pores fermés lui assurant une

meilleure résistance à la compression. Tous deux sont imperméables et créent

une barrière étanche dans les murs, empêchant l'humidité du logement de

s'échapper par ce biais.

Sous l'action de la chaleur, le polystyrène

émet des styrènes et autres gaz toxiques contenus dans ses additifs ignifuges.

Il laisse constamment échapper du pentane pendant toute sa durée de vie.

Polyuréthane

Il est souvent employé sous forme de

mousses expansives pour calfeutrer les cadres de portes et de fenêtres. Il

libère des amines (substances dangereuses) et ses additifs ignifuges sont

également toxiques. Pour un prix élevé, cet isolant reste très efficace l'hiver

(meilleur coefficient ) mais relativement peu l'été.

Laines de verre ou de roche (rouleau,

plaques ou vrac)

Les isolants à base de fibres minérales

sont les plus répandus. La laine de verre est obtenue par fusion,

centrifugation et soufflage de verre de récupération tandis que la matière

première de la laine de roche est généralement du basalte. Leur pouvoir isolant

diminue fortement en présence d'humidité (d'où la présence de pare-vapeurs sur

les rouleaux).

Ces laines contiennent des fibres

respirables très irritantes pour le bricoleur qui est amené à les manipuler.

Depuis 1987, les laines minérales étaient classées 2B "pouvant être

cancérogènes pour l'homme" par le Centre International de Recherche sur le

Cancer.

En 2001, elles ont été reclassifiées dans le groupe 3 "ne pouvant être classées quant à leur cancérogénicité".

En 2001, elles ont été reclassifiées dans le groupe 3 "ne pouvant être classées quant à leur cancérogénicité".

Important : Il est important de noter que

sous l'appellation laine de verre ou laine de roche se classent des produits

d'une densité allant de 12 kg/m3 jusqu'à 130 kg/m3. Si

leur pouvoir isolant est sensiblement le même en hiver, les produits les plus

légers ne protègent absolument pas de la chaleur l'été. Comme à ce jour aucune

performance d'été n'est demandé aux isolants, il vous sera bien difficile

d'obtenir de votre revendeur ou poseur des informations sur le poids de

l'isolant qu'il compte vous fournir.

Chanvre en rouleau

Les fibres végétales sont une bonne

alternative aux laines minérales et présentent des qualités isolantes

équivalentes. Elles sont malheureusement absentes des grand circuits de

distribution. Les plantes telles que le chanvre peuvent être cultivées sans

engrais et leurs fibres sont naturellement fongicides et antibactériennes. Le

chanvre peut être utilisé en rouleau et en vrac comme la laine de verre (avec

des additifs ignifuges et anti-rongeurs tels que sels de bore ou d'amonium),

mais aussi pour être inclus dans des enduits ou bétons isolants entre solives.

Dans ce dernier type d'application avec un liant à base de chaux, le chanvre

n'a pas besoin d'additifs.

Cellulose

Généralement fabriqué à partir de journaux

recyclés, ce matériau a déjà conquis 25 à 30% du marché en Scandinavie et aux

Etats-Unis. Des additifs inoffensifs (sels de bore) le protègent contre

l'incendie, les insectes et la moisissure. Les flocons de cellulose sont

disponibles sous forme de panneaux ou en vrac. Attention : le caractère

écologique de ce matériau demeure contreversé. Si les particules de la

cellulose ne sont pas aussi fines que celles de la laine de verre, elles peuvent

néanmoins provoquer des inflammation pulmonaires lors de leur mise en œuvre en

l'absence d'une protection appropriée. De plus, il contient également les

résidus d'encre présentes avec le papier recyclé.

Perlite

La perlite est un isolant écologique fabriqué

à partir de roches volcaniques broyées et expansées thermiquement à plus de

1000°C: en s'évaporant l'eau fait gonfler les fines particules de roche qui

emmagasinent de l'air. La perlite est totalement inerte, ininflammable,

imputrescible, insensible à la vermine et aux rongeurs et totalement exempte de

toxicité. C'est le seul isolant pour combles perdus qui peut-être considéré

comme ayant des propriétés inaltérables dans le temps.

id+

- Quel que soit le mode d'isolation choisi, le fait d'utiliser une isolation renforcée permettra de diminuer votre consommation de chauffage, sa facture et les rejets associés.

- N'oubliez pas de juger votre isolant sur son efficacité en hiver et en été.

- Nous vous déconseillons les isolants en flocons pour les combles

- Nous vous déconseillons les isolants fibreux de trop faible densité (rouleaux ou flocons de moins de 40kg/m3) car ils se tassent progressivement et perdent en quelques années la majeure partie de leur efficacité. Pour cette même raison, évitez les produits « discount ».

- Si vous optez pour des matériaux naturels (ou plus généralement pour une construction qui sort du cadre des matériaux distribués largement), choisissez un professionnel spécialisé. Faire réaliser une prestation à un professionnel qui n'a pas l'habitude de manipuler les matériaux que vous exigez pourra conduire à un travail mal réalisé.

- Si vous optez pour des matériaux courants, optez pour le moins mauvais de ces isolants, à savoir la laine de verre ou de roche (pas de barrière étanche pour l'humidité, pas de libération de gaz douteux) et choissisez les de forte densité.

- Si vous êtes disponible, réalisez par vous-même l'isolation de votre maison. Vous pourrez ainsi réaliser un travail très soigné aux angles et aux entourages de fenêtres, ce qui permettra de limiter les ponts thermiques.

- Soyez cohérent dans votre choix d'isolation : il ne sert à rien d'avoir 20cm d'isolant sur les murs si vous utilisez des fenêtres standard, que vous ne respectez pas nos conseils sur la répartition des fenêtres ou que le coefficient de compacité de votre plan est mauvais.

Isolation phonique

En cas de zone extérieure bruyante, prévoir

des menuiseries extérieures à double vitrage 8/8/4 au lieu du standard 4/12/4

(chiffres indiquant respectivement l'épaisseur de la vitre extérieure, de la

lame d'air puis de la vitre intérieure). Toujours dans ce cas, préférez des

fenêtres ou porte-fenêtres ouvrant à la française aux baies vitrées. Vous pouvez

aussi demander des prises d'air extérieures (obligatoires) tapissées d'un

revêtement absorbant les bruits. De même, évitez les volets roulants avec

coffre en saillie côté intérieur.

Diminuer les bruits à l'intérieur de la

maison

- Prévoir des cloisons isolantes entre les parties jour et les parties nuit.

- Prendre des canalisations d'eau d'un bon diamètre.

- Utiliser un réducteur de pression.

- Eviter les appareils sanitaires adossés à une cloison d'une chambre.

- Choisir une chasse d'eau avec remplissage par tube plongeur.

Dans le cas de maisons mitoyennes, prévoir

si possible un mur mitoyen qui soit en réalité constitué de 2 murs, un pour

chaque maison, et séparés par une distance minimale de 1 cm . Si les murs se touchent,

les bruits d'impact seront aisément transmis d'une maison à l'autre.

La

laine de bois

|

| ||

Isolation de sol phonique avant

Isolation de sol phonique finie

|

| ||

Démolition de cloisons

|

Posted by Batiment, On 14:10

Essai de Proctor

Laboratoire

Essai de Proctor

BUT :

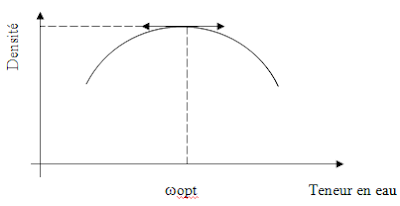

L’essai Proctor a pour but de déterminer, pour un compactage d’intensité donnée, la teneur en eau à laquelle doit être compacté un sol pour obtenir la densité sèche maximum. La teneur en eau ainsi déterminée est appelée « teneur en eau optimum Proctor ».

PRINCIPE DE L’ESSAI :

L’essai Proctor consiste à compacter dans un moule standard, à l’aide d’une dame standard et selon un processus bien déterminé, un échantillon du sol à étudier et à déterminer le teneur en eau du sol et sa densité sèche après le compactage.

L’essai Proctor est répété plusieurs fois de suite sur des échantillons portés à des teneurs en eau croissantes (2%, 4% ,6% ,8% ,10%,12% ,14%,16%)On détermine ainsi plusieurs points de la courbe représentative des densités sèches en fonction des teneurs en eau. On trace alors la courbe en interpolant entre les points expérimentaux. Elle représente un maximum dont l’abscisse est « la teneur en eau optimum Proctor », et l’ordonnée « la densité sèche maximum Proctor ».

|

| Diagramme Proctor simple |

1. Essai Proctor normal :

Le compactage n’est que moyennement poussé. Il est généralement utilisé pour les études de remblais en terre (barrages et digues).

Il s’effectue en trois couches avec « la dame Proctor normal », l’énergie de compactage est de :

- 55 coups de dame par couche dans le moule C .B .R.

- 25 coups par couche dans le moule Proctor normal.

2. Proctor modifié :

Le compactage est beaucoup plus intense ; il correspond en principe au compactage maximum que l’on peut obtenir sur chantier avec les rouleaux à pieds de mouton ou les rouleaux à pneus lourds modernes. C’est ordinairement par l’essai Proctor modifié que l’on détermine les caractéristiques de compactage (teneur en eau optima, densité sèche maxima) des matériaux destinés à constituer la fondation ou le corps de chaussée des routes et des pistes d’aérodromes.

Le compactage dans ce cas-là s’effectue en cinq couches successives avec « la dame Proctor modifié » l’énergie de compactage est de :

- 55 coups de dame par couche dans le moule C.B.R.

- 25 coups par couche dans le moule Proctor.

APPAREILLAGE :

Il comprend :

1. Le moule Proctor constitué par un tube cylindrique métallique inoxydable de 10,15 cm de diamètre intérieur et 11,7 cm de hauteur, pourvu d’un fond et d’une hausse métallique amovibles.

2. La dame Proctor normal qui est constitué par un mouton de 2,49 kg (cylindrique de 5,1 cm de diamètre) dont la hauteur de chute est de 30,4 cm.

3. Du sable.

4. Une étuve.

5. Une règle à araser d’environs 250 mm.

6. Truelles pour le malaxage.

7. Des maillets, burins, couteaux, etc. pour le démoulage, ou mieux un appareil à démouler.

8. Une balance sensible au gramme d’une portée maxima au moins égale à 20 kg.

9. Une éprouvette graduée.

10. De l’eau.

11. Un bac.

|

| MATERIEL POUR L’ESSAI PROCTOR NORMAL |

MODE OPÉRATOIRE :

1. On prend 2,5 kg de sable préalablement préparé qu’on verse dans un bac.

2. On ajoute une certaine quantité d’eau (*) proportionnelle au poids du sable utilisé.

3. A l’aide de la truelle on malaxe bien le sable.

4. On remplit le moule Proctor normalisé en trois couches puis après avoir versé chaque couche on compacte l’aide de la dame Proctor normal en 25 coups en respectant la hauteur de chute et en assurant une répartition équitable des coups sur la surface à compacter. On procède de la même manière après la mise en place de la 2eme et 3eme couche.

5. Une fois le moule rempli, on arase le sable avec une règle à araser, on comble les vides laissés à la surface.

6. On prélève ensuite un échantillon d’environs 100 g à la surface du moule, puis on retire la base de ce dernier afin de prendre un 2eme échantillon d’à peu près du même poids.

7. A la balance, on évalue les masses des deux prélèvements puis on les fait passer à l’étuve au moins pendant 24h.au termes desquelles on va repeser les échantillons.

(*) : L’essai est répété plusieurs fois de suite sur des échantillons portés à des teneurs en eau croissantes (2%, 4% ,6% ,8% ,10%,12% ,14%,16%

CONCLUSION :

Sur les chantiers de stabilisation, on exige, en général, des densités sèches égales à 90 % ou à 95 % de la densité sèche maximum Déterminée à l’essai Proctor ; d’où l’importance d’avoir au moment du Compactage une teneur en eau très voisine de la teneur en eau optimum.

Cette Condition est souvent difficile à remplir, ce qui limite les possibilités de stabilisation des sols : en périodes de pluie, la teneur en eau du sol naturel est généralement supérieure à la teneur optimum, il faut aérer le sol pour le faire sécher ou attendre une période plus sèche. En période sèche les apports d’eau sont importants (la teneur en eau optimum varie entre 6 et 12% selon la nature du sol et l’engin de compactage utilisé.).

Posted by Batiment, On 13:27

Inscription à :

Commentaires (Atom)